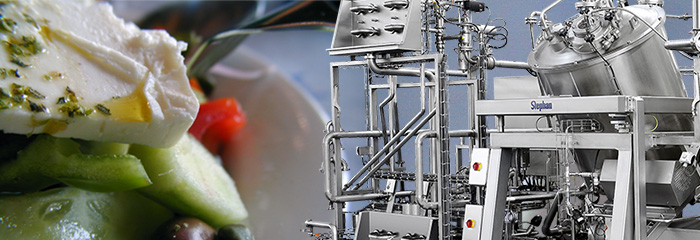

Conçu pour le traitement thermique des produits de haute et de moyenne viscosité

Les systèmes continus Stephan® ont a été conçus pour satisfaire aux besoins de l’industrie agroalimentaire.

Pour les produits difficiles et sensibles de l’industrie fromagère.

Traitement de produits de moyenne à haute viscosité selon un paramétrage précis et finement régulé.

Des étapes de process courts à haut rendement pour un produit fini aux qualités optimales.

La conception parfaitement modulable permet une adaptation spécifique à vos besoins.

Avantages :

- Qualité produit optimale

- Faible volume de travail

- Process thermique sécurisé

- Contrôle des paramètres de production

- Maintenance aisée

- Temps de production en continu maximisé

- Contrôle de la viscosité

- Système d’émulsion intégré

- Automatisation

- Modularité permettant l’adaptation à de nouvelles recettes

... Solutions clef en main personnalisées!

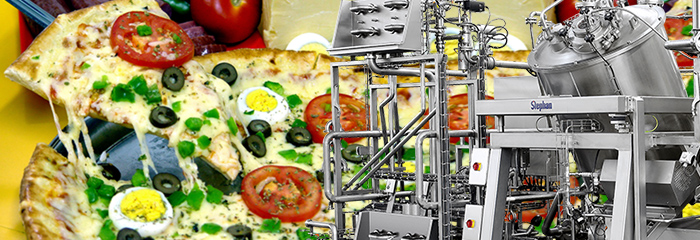

Produits

- Fondu

- Bloc de fromage

- Tartinable

- Dips

- En tranche

- Sauces

Description du process pour le fromage fondu traditionnel

Standardisation

Le fromage cru et le beurre ou matière grasse sont nettoyés – pesés – sécurisés avec le contrôle de la présence de métaux – broyés et convoyés vers un mélangeur à fromage pour la standardisation de recettes à base d’ingrédients en poudre et d’eau.

Préparation du mélange avec contrôle laboratoire et chargement dans un bac tampon pour le convoyage du mélange dans la ligne de traitement.

Traitement thermique en continu ou par batch à la température de cuisson désirée (70-95°C en fonction du produit).

Cuisson en continu par injection de vapeur directe, mélange et émulsion/homogénéisation. Volume réduit de produit, large gamme d’outils de travail permettant d’adapter le cisaillement en fonction du produit désiré.

Cuisson par batch par injection de vapeur directe, cutterage, mélange, émulsion/homogénéisation et désaération.

Sur demande nous pouvons rajouter une cuisson Ultra Haute Température.

Températures 136 - 145°C par injection de vapeur directe.

Technologie dédiée au process UHT grâce à l’injection de vapeur directe. Automatisation avec contrôle PLC / PC. Système à simple ou double tête. Pour des temps de travail prolongés et des effets de sur-cuisson réduits, les pièces en contact avec le produit sont recouvertes de Téflon®. Différents types d’injecteur sont disponibles pour ajuster le process aux besoins du client.

Le refroidissement du produit après le chauffage se fait par un flash au vide contrôlé.

La reconstruction de la structure finale s’effectue dans des cuves de crémage inclinées à pression ambiante ou sous vide avec des éléments de crémage de grande efficacité et un contrôle de la viscosité (sur demande). Les tailles de cuve sont calculées en fonction des propriétés du produit et des temps de crémage.

Des modules additionnels pour la CIP, la filtration vapeur et/ou produit et des systèmes de pousse à l’obus sont également disponibles.

Descriptif de la machine

Imitation de fromage

Tranches (IWS/SOS)

Fonte de caséine

Fromage à pizza

Fromage fondu

En conserve

Dispersion

Baby food

Sauces

Blocs

Pasteurisation (vapeur directe)

Refroidissement sous vide

UHT (vapeur directe)

Fromage/crémage

Désaération

Vide poussé

Emulsion

Mélange

Il est possible de réaliser des essais sur vos produits ou d’assister à des démonstrations sur notre site de Lognes.(France)